Пакети майка з логотипом - це гігієнічна упаковка для продуктів, універсальна тара для перенесення вантажів і просто дуже зручна річ, яка назавжди змінила наше життя. Щоб надати нам тару для упаковки і перенесення продуктів, торгові мережі замовляють пакети майка оптом від виробника. На сьогодні в Україні особливо популярні прозорі пакети майка з друком логотипу або виготовлені на основі крохмалу кукурудзи. І ми із задоволенням їх купуємо. Адже це так зручно і практично! А чи знаєте ви, з якої сировини роблять майку? Як роблять пакети? Як наноситься друк на пакети майка? Це дуже цікаво і пізнавально!

Уявіть, що ви хочете в супермаркеті купити пакети майка, а касир винувато розводить руками і говорить, що їх більше не роблять. І простягає вам паперовий кульок. Ви складаєте в нього продукти, виходите на вулицю. А там йде дощ. Ваш кульок миттєво розмокає, з нього випадають апельсини, ковбаса, пляшка дорогого французького вина. Неприємна ситуація? Адже так і станеться!

Тоді ви, навчені гірким досвідом, купуєте багаторазову сумку-шоппер. І кладете в неї брудну картоплю. А наступного дня приходите з цією сіточкою за хлібом і ваговим зефіром для дітей. Який, до речі, тепер лежить на прилавку без упаковки. Тому хтось може на нього кашлянути або чхнути, хтось - поторкати брудними руками.

На щастя, така вигадана антиутопічна соціальна катастрофа нам доки не загрожує. Адже в Україні існує власне виробництво пакетів майка, які роблять наше життя набагато простіше, комфортніше і безпечніше.

Замовити пакети майка з логотипом можна перейшовши по посиланню тут.

Сьогодні можна замовити пакети майка з логотипом з декількох видів поліетилену. Залежно від цього вони матимуть різну щільність, вантажопідйомність і навіть різний зовнішній вигляд.

Яка сировина йде на виготовлення пакетів? Поліетилен роблять з етилену. Якщо почати танцювати «від печі», то етилен можна отримати в процесі термокаталитического крекінгу нафтових фракцій, дегідруванням етану або дегідратацій етилового спирту. У промисловості етилен отримують переважно з природного газу методом термічного піролізу: спочатку з вуглеводнів отримують етилен, потім з нього роблять гранули поліетилену.

Існує декілька технологій виробництва поліетилену, при яких отримують наступні види продукту:

1. ПВТ - поліетилен високого тиску або LDPE. Про технологічний процес говорить сама назва - поліетилен отримують полімеризацією стислого етилену під високим тиском. Реакція радикального заміщення відбувається у присутності органічних пероксидов під впливом кисню при високих температурах. Суміш етилену з каталітичними домішками кілька разів нагрівають і стискають компресором. В результаті виходять гранули поліетилену.

Плівка з ПВТ добре тягнеться, має красивий глянсовий блиск. Кульки їх цього типу сировини виходять немнучкими і еластичними. Вони не проколюються, а розтягуються і набувають форми вмісту.

2. ПНТ - поліетилен низького тиску або HDPE. Існує декілька технологій промислового отримання ПНТ: полімеризація в суспензії, полімеризація в розчині, газофазна полімеризація. Усі реакції проходять при низькому тиску. Готовий продукт може бути у вигляді гранул або порошку.

Упаковка з ПНТ, що шарудить, легко впізнанна. Такий поліетилен має матову шорстку поверхню, не блищить, при м'ятті шарудить. Не розтягується, тому досить легко проколюється гострим предметом. Дуже міцний, має велику вантажопідйомність. Саме з нього найчастіше роблять майку.

3. ПСТ - поліетилен середнього тиску або MDPE. Отримують полімеризацією етилену в розчині. Готовий продукт є гранулами, готовими для подальшого виготовлення пакетів майка.

Поліетилен з ПСТ - це середнє між плівкою з ПНТ і ПВТ. Характеристики виробів з матеріалу цього типу залежатимуть від складу сировини.

Як бачимо, склад поліетиленового пакету безпосередньо впливає на якість продукту. Тому виробник може підібрати відповідний матеріал індивідуально для кожного клієнта: для потреб супермаркету, будівельного гіпермаркету, поштової служби, кур'єрської доставки, виробника взуття або домашнього текстилю.

Пакеторобна машина

Вантажопідйомність майки залежить від товщини плівки (вона вимірюється в мікронах - мкм). Чим більше пакет - тим він має бути міцніший, тому для його виробництва використовують щільніший (товстий) поліетилен. Щоб покупцеві в супермаркеті було простіше вибрати кульок для своїх покупок, на нім зазвичай вказують максимально допустиму вагу вантажу: 3 кг, 5 кг, 10 кг і так далі.

Вантажопідйомність майки залежно від товщини плівки:

Кожен етап виробництва на заводі проходить в окремому цеху, оснащеному промисловим устаткуванням.

Тут гранули поліетилену, які пройшли контроль якості, разом з різними компонентами завантажують в екструдер, де суміш нагрівається до певної температури. Полімер переходить у в'язкотекучий стан, суміш проходить через отвір, охолоджується і набуває форми рукава, який потім роздувають повітряним струменем до потрібного розміру. Потім заготівлю остаточно охолоджують і намотують на бобіни.

Екструдер для виробництва рукавних плівок з бічними складками

Якщо поліетилен призначений для виробництва пакетів майка з логотипом, то його додатково піддають коронній обробці. Вона підвищує гідрофільність (збільшує змочуваність поверхні) і покращує адгезію фарби до полімеру. Як це працює? При коронній обробці змінюються властивості поверхні поліетилену - він стає шорсткішим і пористим. Причому зміни відбуваються на мікрорівні і зачіпають тільки самий верхній шар, а властивості самої плівки не змінюються. Зате фарба при нанесенні малюнка і логотипу «в'їдається» в мікропори, тому не витирається при експлуатації виробу і не залишається у споживача на руках.

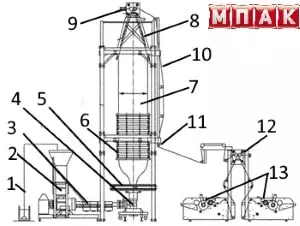

Схема екструдера для виробництва рукавних плівок

Схема екструдера:

Тут на заготівлю для виробництва пакетів майка з логотипом наноситься фарба. Існує декілька типів машин для флексографії, що розрізняються між собою розміщенням секцій з фарбою (вертикально, горизонтально, на центральному валу).

Для флексодруку використовуються флексоформи - кліше з щонайтонших світлочутливих фотополімерних пластин, з яких фарби переносяться на поліетилен. Щоб флексоформу можна було використати неодноразово для виробництва наступної партії пакетів майка з логотипом, вона повинна зберігатися за певних умов. Забезпечити такий температурний, вологісний, світловий і санітарно-гігієнічний режим може тільки виробник упаковки. Тому флексоформы не віддаються замовникові разом з партією готової продукції.

Переваги флексографії:

Флексографія має безліч переваг, наприклад, перед шовкографією. Флексодрук дешевше, він дозволяє наносити повнокольорові зображення будь-яких розмірів.

4-х кольорова флексографічна машина ярусного типу з друком малюнка на двох бобінах одночасно

Схема флексографічної машини ярусного типу:

Тут заготівлю з нанесеним логотипом спаюють спеціальним ножем для контактно-теплового зварювання, створюючи бічні або донні шви. Потім рукав або напіврукав розрізають по викрійці і отримують готові пакети.

Високошвидкісна дворядна пакеторобна машина

Будь-які полімери (за винятком біорозкладаних з крохмалю кукурудзи) можна піддавати вторинній переробці. Вторинну гранулу можна зробити максимально ідентичною первинній, а можна за допомогою домішок збільшити її механічну міцність або термостійкість.

Технологічний процес вторинної переробки складається з наступних етапів:

Якщо в лінії по переробці замість агломерації використовується пласткомпактор (він, як і агломератор, ущільнює гранули поліетилену), то етап сушки виключається.

Є і інші технології вторинної переробки, наприклад, піроліз. Але для цього необхідно мати окрему промислову пиролизную установку.

Поліетилен - ідеальний матеріал для рециклінгу, в результаті якого речі, що відслужили свій вік, отримують друге життя. Якщо ми навчимося збирати і сортувати сміття, то вирішимо багато проблем цивілізації.

Так що виробництво м'якої упаковки приносить більше користі, ніж шкоди. Залишилося вирішити питання з її збором і вторинною переробкою.