Каждый день мы используем полиэтиленовые пакеты. Собираясь в супермаркет или на рынок за продуктами, берем с собой на всякий случай самые вместительные и прочные, на работу или в гости — красивые, на семинар или на выставку — презентабельные. И понимаем, как они необходимы, только когда их не оказывается под рукой. Потому что пакеты полиэтиленовые являются показателем культуры быта, с ростом уровня которой мы можем себе позволить не задумываться о том, во что положить покупки, как не испачкать сумку овощами, как отделить продукты от бытовой химии, чтобы донести домой из магазина.

Цветные и прозрачные майки и бананы давно прижились в быту, на производстве, в сфере маркетинга и рекламы. В них фасуют продукты питания, защищая от влаги и пыли, переносят ручную кладь, пакуют грузы для перевозки. Это самая универсальная тара, в которую можно положить практически все. Поэтому заказчики должны знать основные маркетинговые, технологические и функциональные тонкости, чтобы заказать изготовление пакетов.

Просчитать стоимость полиэтиленовых пакетов с логотипом и заказать пакеты с логотипом можно по телефону или оставить заявку на сайте.Одно из самых важных достоинств современного полиэтиленового кулька — это его прочность. В майку «для магазинных нужд» можно загрузить 10-13 кг продуктов, в кулек, изготовленный по спецзаказу, можно без опаски положить автомобильный аккумулятор или штук 15 кирпичей.

Многие заказчики думают, что прочность готового изделия зависит только от толщины пленки. И когда приходят на производство полиэтиленовых пакетов, то просят изготовить майку или петлю «потолще и попрочнее». Однако это не совсем правильно. Также важен используемый материал. Какое сырье идет на изготовление пакетов?

Гранулы полиэтилена

Пакет с петлевой ручкой

Пакет с прорубной ручкой из сырья на основе крахмала кукурузы

Эко-тренды сейчас на пике популярности. Поэтому многие компании активно «озеленяют» свой имидж и переходят на упаковку из крахмала.

В состав полиэтиленового пакета можно добавить различные модификаторы, которые сделают эластичный материал более прочным на разрыв, увеличат морозостойкость пластика или его стойкость к ультрафиолету.

Толщина пленки тоже имеет значение. Грузоподъемность майки из ПНД:

Чтобы узнать о том, как производят пакеты, нужно заглянуть в учебник химии. Полиэтилен производят из этилена, который является продуктом нефтепереработки. Этилен – низкомолекулярное вещество, то есть мономер с «малыми молекулами», который в процессе полимеризации образует полимер. Для получения различных марок ПЭ с необходимыми физико-химическими характеристиками (прочного на разрыв, эластичного) при производстве добавляют различные катализаторы.

Все методы производства ПЭ можно разделить на два типа:

Производители пакетов закупают готовые бесцветные гранулы, из них делают пленку или заготовки в виде рукава и полурукава. Первичное сырье идет на пищевую упаковку, вторичное – на мешки для мусора и других технических нужд.

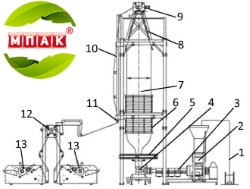

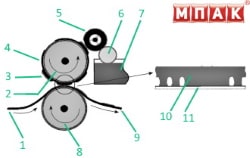

Это оборудование, в котором происходит нагрев, пластификация, затем гомогенизация и пластикация расплава. Пластификация и пластикация – два разных процесса. В первом случае речь идет о добавлении к ПЭ пластификатора для эластичности. Во втором – о химическом превращении полимера для придания смеси пластичности и однородности. Последний этап – продавливание раствора через головку экструдера (представляет собой щель, отверстие) для превращения его в погонажное изделие. Экструдеры бывают выдувными (для производства рукава) и плоскощелевыми (для получения пленки в виде полотна).

Трёхслойный экструдер для изготовления рукавных плёнок

Схема экструдера:

Схема экструдера для производства плёнок ПВД

Технологическая схема экструдера:

Картинка раздува плёнки в виде рукава на экструдере

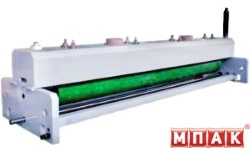

Аппарат для обработки поверхности пленки коронным разрядом, то есть активации. Эта операция улучшает «смачиваемость» пленки краской, увеличивая ее поверхностную энергию. Проще говоря, после обработки коронным разрядом краска не собирается в капли на поверхности пленки, а наносится равномерно и «впитывается», а затем надежно удерживается на протяжении всего времени эксплуатации упаковки. С помощью этого оборудования можно изготовить пакет банан с логотипом, пакет майка активированные под шелкографию и фотопечать.

Устройство обработки коронарным разрядом, состоящее из высоковольтного трансформатора, генератора, главного электрода и контрэлектрода

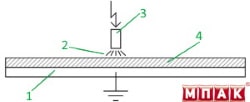

Схема станции коронации:

Бывают ярусного, планетарного и секционного типа. Конструктивно отличаются компоновкой печатных узлов. В машинах ярусного типа они расположены друг над другом (то есть ярусами) и каждый узел имеет отдельный печатный цилиндр. В планетарных печатных машинах все печатные узлы сгруппированы вокруг одного цилиндра. Такая конструкция позволяет печатать даже на самом тонком полотне, не растягивая его. Но за один цикл можно нанести рисунок только на одну сторону пленки. В секционных машинах печатные узлы расположены последовательно, то есть линейно.

Четырёхцветная флексографическая машина ярусного типа

Схема машины:

Технологическая схема 4-х цветной флексографической машины ярусного типа

Схема флексомашины:

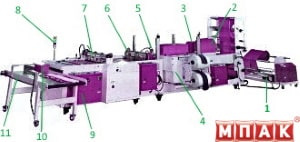

Они разматывают рукав, сваривают швы термосваривающим ножом, вырубают или приваривают ручки, складывают в стопку уже готовую продукцию. Существуют машины для изготовления майки, петли и банана. Первые и вторые вырубывают ручку, третьи – приваривают.

Пакетоделательнаня машина для изготовления пакетов с прорубной усиленной ручкой

Схема пакетоделательной машины:

Флексографическая печать – прямая ротационная печать, для которой используются флексоформы. Это клише, с которого жидкие краски переносятся на поверхность пленки. Каждая флексоформа предназначена для нанесения краски одного цвета. Например, для двухсторонней печати с цветностью 2 необходимо 4 клише.

Технологическая схема работы печатного устройства на флескомашине

Схема печатного устройства:

Процесс изготовления фотополимерного клише начинается с создания макета. Заказчик может самостоятельно разработать дизайн: логотип, рисунок, текст. А вот макетом должен заниматься профессиональный дизайнер упаковки. В этом деле много тонкостей: нужно учесть растискивание точек растра, правильно сделать обрывы и затягивания на переходах цветов, передать полутона, не забыть о важном для флексопечати треппинге. Надо правильно подобрать материалы макетов и учесть, что они обычно не впитывают краску. Поэтому чем меньше ее расход в заливках и тенях – тем предсказуемее результат. Готовые макеты потом передаются для изготовления фотополимерных клише.

Качественные флексоформы можно использовать многократно (до 5 лет) при условии соблюдения условий их хранения. Фотополимерные пленки нужно хранить чуть ли не в стерильной чистоте при определенной температуре и в подходящем световом режиме. Производитель редко отадёт клише заказчику. Потому что после путешествия на склад и хранения в обычном шкафу нежная фотополимерная флексоформа может стать непригодной для печати следующего тиража. Ее вновь придется делать на заказ. А это довольно большие дополнительные расходы.

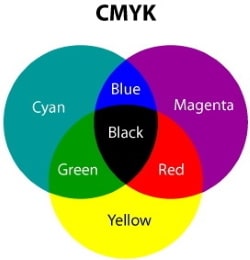

«Мы хотим получить идеальный корпоративный цвет», — говорит заказчик имиджевой печати на пакетах. «Наш бренд запускает кампанию "Встречайте в новой упаковке", для которой очень важно попадание в цвет», — требует рекламщик-маркетолог. И с этим не поспоришь! Цвета действительно важнее креативного дизайна изображения, металлизации или тиснения. Какие существуют цветовые модели? Как они работают? Чем отличаются?

В колористике и полиграфии существуют различные цветовые модели. Поэтому если заказчик хочет предоставить для печати на пакетах готовый макет, то его попросят прислать файл в формате CMYK или, наоборот, заменить цвета на «Pantone C». Это и есть общепринятые цветовые модели (точнее, некоторые из них).

На таких принципах деления света по цветовой модели RGB основана, например, работа монитора или телевизора. Если описывать технологию грубо, то любой цвет на экране состоит из огромного количества разноцветных точек-лампочек, которые светят с разной интенсивностью. И за счет более ярких синих лампочек мы видим небо, зеленых — листву, желтых — песок.

В полиграфии все сложнее, так как краски на печати не горят, как лампочки, то есть не излучают свет. Здесь на помощь приходят цветовые модели CMYK и «Pantone C», работающие по другому принципу.

Для флексографической, офсетной, шелкографической и других видов печати часто используют цветовую модель CMYK. Ее называют триадой, но на самом деле она состоит из четырех цветов: голубого, желтого, пурпурного и черного. Цвет печатных красок триады зависит от сочетания спектральных характеристик, количества и способа нанесения пигментов, а также от свойств полиэтилена для печати и модели конкретной печатной машины.

Как работает этот принцип? Перед печатью изображение растрируют, то есть разбивают его на мелкие сегменты (растровую сетку). Каждая из ячеек заливается сплошным цветом: плашку заполняют точками под разными углами каждым из четырех цветов CMYK. Сами точки очень мелкие и расстояние между ними совсем маленькое, поэтому они сливаются в единое цветовое пятно. И наш глаз видит определенный цвет, а не отдельные точки.

Триада печатных красок (CMYK) идеально подходит для печати с большим количеством цветов и оттенков (так создается фотографическое изображение). Но есть у этого метода и недостаток: при печати нескольких тиражей оттенки могут различаться. Например, цвет может получиться более бледным или насыщенным, розовый может стать пудровым, а сине-лиловый — умеренным пурпурным.

Американская цветовая модель «Пантон» — это стандартизированная система подбора цвета для печати, в которой используются готовые смесовые цвета. Каждому цвету в каталоге соответствует плашка-образец (или пленка) с определенным номером. Чтобы получить нужный оттенок, цвета смешиваются по написанной здесь же формуле.

Для каждого вида печати существует отдельный каталог образцов цветов Pantone. То есть существует каталог (веер с плашками-образцами) для флексографической печати на полиэтиленовой плёнке. Отдельный каталог — для металлизированных красок типа бронзы и серебра.

Pantone — более точная цветовая модель, которая не так сильно зависит от характеристик полиэтилена, на который наносится печать, пигментов и флексопечатной машины. Если необходимо добиться стопроцентного попадания в цвет, то лучше использовать цифровую раскладку для пленок «Pantone C». В палитре готовой библиотеки уже есть базовые цвета, которые можно использовать для печати пакетов с логотипом и символикой, брендированных пакетов, для которых важно точное попадание в корпоративный цвет и оттенок. В этой цветовой модели (в печати пантонами) можно также использовать дополнительные составные сложные цвета: ярко-желтый, огненно-красный, насыщенный апельсиновый и др.

Если заказчик хочет самостоятельно подготовить макет для печати в «Пантон», то он должен понимать, что это сложная и трудоемкая работа. Автоматическое цветоделение в Photoshop возможно лишь в CMYK. Для «Пантон» цветоделение придется выполнять вручную поэтапно, заменяя цвета на смесевые краски «Pantone C», отдельно работая с эффектами и тенями (они могут быть композитными). Если допустить ошибку, то результат не будет соответствовать ожиданию. Например, если черный ошибочно проявится в 3-4 каналах, то в итоге вместо полноценного насыщенного Black можно получить бледно-серое пятно. Это означает, что дизайнер забыл отключить слои, которые отошли к Pantone, и они наложились на триаду.

Нельзя сказать, что какой-то метод лучше, а какой-то хуже, потому что все зависит от конкретной задачи: от дизайна пакета, тиража, свойств полиэтилена.

Триада CMYK имитирует при печати нужный цвет путем наложения четырех основных растров. Здесь можно контролировать и корректировать цвета (при достаточном опыте и профессионализме).

Цвет CMYK заранее «замешивается» по формуле, а затем поступает в печатную машину. Он позволяет идеально попасть в цвет при печати нескольких тиражей. Но красивая картинка на бумаге может выглядеть совсем иначе после печати на пленке, потому что здесь важен материал, на который наносится печать, послепечатная обработка, освещенность при просмотре изображения, угла, под которым смотрят на оттиск.

Поэтому в каждом конкретном случае нужно посоветоваться с дизайнером. Возможно, в вашем случае лучше будет применить обе цветовые модели. Или придется добиваться нужного эффекта использованием CMYK с наложением «Пантон».Получила свое название за форму ручек, похожих на одежду. Используется в супермаркетах и на рынках. Изготавливается преимущественно из ПНД. Ее преимущество: большая вместимость за счет боковых фальцев, завидная грузоподъемность и низкая цена. Очень популярна майка с логотипом: названием бренда или, например, рекламой продукции.

Производители полиэтиленовых пакетов с логотипом плотно сотрудничают с крупными компаниями и регулярно изготавливают для них партии маек, бананов и петли огромными тиражами.

Упаковка прекрасно справляется со следующими маркетинговыми задачами:

Брендированные пакеты всегда честно и сполна отрабатывают затраты на их изготовление. Если же реклама не сработала (или отдача не оправдала надежд), значит, были допущены ошибки при заказе продукции. Например, маркетолог решил сэкономить и заказал слишком маленькую партию, которая «растворилась» среди рекламы конкурентов. Или качество банана и петли было не на высоте из-за неправильно подобранного сырья. Или производитель схалтурил и нарушил технологию изготовления.

Фирменные пакеты априори должны привлекать внимание и вызывать позитивные эмоции, а не нагонять тоску. Однако яркий цвет может вызывать не восторг, а тревожность и беспокойство. Таким образом наше подсознание сигнализирует об опасности, вспоминая, к примеру, ядовито-красный мухомор в живой природе.

Поэтому при выборе корпоративных цветов маркетологи должны учитывать потребности, пристрастия и мировоззрение своей потенциальной аудитории. Идеальный вариант цветовой палитры бренда — это какой-то «цвет мечты» клиента или покупателя. Как его выбрать?

Упаковка продуктов должна настраивать на «вкусно-сладкий» или «ожидаемо-острый» лад. Если же ваш бренд не имеет ничего общего с шоколадом, соусами или колбасой, то можно отталкиваться от запахов. Красный ассоциируется у нас с ягодами или розами, синий – с зимней свежестью, коричневый – с кофе и коньяком.

И. В. Гете в работе «К учению о цвете. Хроматика» желтый и оранжевый называет цветами «положительной стороны», вызывающими бодрость, активность, желание действовать. А синий, сиреневый и фиолетовый — цветами «отрицательной стороны», навевающими тоску и вызывающими беспокойство.

Это не означает, что нужно забыть о существовании синего цвета. Но при выборе цветовой палитры стоит углубиться в эту тему и правильно подобрать сочетание.

Периодически мы слышим, как поют дифирамбы бумажной упаковке, забывая об обратной стороне медали. Но давно доказано, что отказ от полиэтиленовой тары принесет нам гораздо больше вреда, чем пользы.

Если мы будем охранять природу по принципу «с глаз долой – из сердца вон», то замена пластика на бумагу будет выглядеть очень даже привлекательной. Если же станем учитывать все факторы, то поймем, что нужно решать проблему переработки, а не бездумно вырубать жалкие остатки лесов. Проблема ущерба окружающей среде от пластика искусственно раздута. Если мы научимся собирать и перерабатывать полиэтилен, то решим вопрос пластиковых отходов. Которых, кстати, в общем объеме ТБО всего 8-12% (с учетом бутылок, твердой упаковки, одноразовой посуды и другого пластика), тогда как бумаги и картона – более трети.

Сотрудничайте с украинским производителем, покупайте украинское и будьте всегда впереди конкурентов!