Все человечество озабочено проблемой спасения планеты от мусора, который оно само же и производит. В качестве одного из способов решения проблемы рассматриваются пакеты из крахмала. Ведь мы уже умеем шить одежду из сои, делать чашки из кофейной гущи и плести мебель из водорослей. Может, пакет из кукурузного крахмала спасет наш мир от экологической катастрофы? А вот здесь, к сожалению, не все так просто. Оказывается, полностью биоразлагаемый пластик и пакеты из кукурузного крахмала имеют между собой не так много общего, как кажется на первый взгляд.

Заказать биоразлагаемые пакеты из крахмала можно также перейдя по ссылке здесь.

Продукция изготавливается по индивидуальным параметрам, толщина плёнки зависит от нагрузки на пакет.

| Майка с рисунком: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Размер, см. (ширина*высота) | 27*45 | 30*50 | 36*55 | 40*60 | 43*64 | 45*75 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Толщина, мкм | 25 | 25 | 28 | 30 | 35 | 40 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пакет с прорубной ручкой (банан): | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Размер, см. (ширина*высота) | 20*30 | 30*40 | 40*50 | 45*55 | 50*60 | 74*55 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Толщина, мкм | 45 | 50 | 60 | 60 | 70 | 80 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Химики долго бились над изобретением пластика, мечтая создать очень прочный и долговечный материал. А когда им, наконец, это удалось, то оказалось, что все эти «чудесные» достоинства пластика являются его же и недостатками. Материал оказался редким долгожителем, который «не по зубам» большинству микроорганизмов. Но что для геоматериалов для строительства дорог хорошо, то для кульков из-под картошки – плохо. Ведь используем мы их сотнями, а разлагаются они десятилетиями.

Стало понятно, что нужно создавать биоразлагаемые полимеры, по свойствам схожие с пластиком, но при этом удобоваримые для бактерий.

И такие материалы вскоре появились. Производители заявили, что они наладили производство биодеградируемых полимеров из крахмала и начали делать из них различные товары: посуду, вазоны для рассады, подгузники, компостируемые пакеты.

Но победа над мусорным коллапсом так и не состоялась. Когда стали рассматривать все аспекты промышленной «кукурузной революции», то все оказалось не столь благополучно. Причина тому – даже не высокая себестоимость материала, а затрачиваемые на его изготовление энергоресурсы и вред такой промышленности для экологии.

Экопакет из кукурузного крахмала – на самом деле вовсе не сенсационное ноу-хау. Сырьем для производства био-пакетов из полисахаридов служит хорошо знакомый нам полилактид (полимолочная кислота), впервые синтезированный более полувека назад. Из его раствора в растворителях (хлороформе, бензоле, бутилацетате) можно делать волокна и пленки. Правда, эти токсичные растворители – далеко не цветочный нектар, а проблема их утилизации без вреда для экологии пока не решена. Но это большая тема для отдельной статьи, поэтому вернемся к самому полилактиду.

Полилактид (ПЛА или PLA) – это полимер молочной кислоты, термопласт, который в промышленности синтезируют преимущественно из гидролизатов крахмала. Кукурузу измельчают, получают из нее крахмал, которого содержится 57%. Затем его перерабатывают в декстрозу, которую далее подвергают ферментации в присутствии белковых катализаторов для получения молочной кислоты. Из концентрированной молочной кислоты в процессе реакции олигомеризации получают лактид, а затем – полимер молочной кислоты.

Но есть у этой технологии свои проблемы:

Дело в том, что удельный выход молочной кислоты при промышленном синтезе составляет всего 0,2-0,4 г/л в час (Смирнов В.А. Пищевые кислоты. М., «Легкая и пищевая промышленность»). А в процессе производства образуется огромное количество побочных продуктов, которые идут в отходы. Их переработка требует больших энергетических затрат и приводит к загрязнению окружающей среды.

Было предложено (и запатентовано) множество альтернативных методов синтеза молочной кислоты: из гидролизата крахмала с сахаром, D-глюкозы (декстрозы) лактата натрия и др. Но и они себя полностью не оправдали, так как необходимый длительный процесс биосинтеза требует неоправданно больших энергозатрат (в частности, для поддержания температурного режима культивирования продуцентов и получения конечного продукта).

Такие технологии можно внедрять, если речь идет о синтезе молочной кислоты для изготовления, например, биодеградируемых имплантатов для хирургических операций. Но есть ли смысл тратить огромное количество ресурсов и производить тонны мусора для получения биодеградируемых кульков?

Чтобы докопаться до самой сути, нужно сначала разобраться, что такое биоразлагаемый пластик и эко пакеты.

Все изобретенные человечеством материалы биоразлагаемы. Разница лишь во времени: некоторым для этого достаточно года, другим нужны десятилетия.

Идеальные био пакеты, в теории, должны раскладываться до углерода и воды. Однако это возможно только в том случае, если они будут на 100% изготовлены из растительного сырья без химических добавок. На деле же, как показывают исследования, этого не происходит. Например, в «Journal of Polymers and the Environment» была опубликована статья Feuilloley, P. et al. Degradation of Polyethylene Designed for. Agricultural Purposes. Journal of Polymers and the Environment 13, 349-355 (2005). В ней написано, что ни одна биоразлагаемая мульча (были взяты 3 разных пленки) даже в идеальных лабораторных условиях не деградировала полностью до безопасных для природы минеральных веществ. Увы, но действительно разложилось всего около 15% пластика.

А вот пакеты из полилактида разлагаются довольно быстро, да. Но это не означает, что они более дружественны для природы – производство пакетов из крахмала наносит гораздо больший вред экологии, чем пластиковых.

На самом деле это разные по составу материалы, требующие определенных условий для утилизации:

Быстро и полностью разлагаемых пластиков на данный момент человечество пока не изобрело. В издании The Guardian была опубликована статья «Biodegradable plastic bags survive three years in soil and sea». В ней приводятся результаты исследования деградации компостируемых, биоразлагаемых и обычных полиэтиленовых кульков под действием морской воды, воздуха и условий компостной ямы. Ни один из них полностью не оправдал надежд. Правда, компостируемый разложился через 3 месяца в морской воде, но с честью выдержал 27 месяцев «захоронения» под землей (хотя ожидали от него совсем другого).

В общем, каждое решение имеет свои плюсы и минусы. А технология производства пакетов из крахмала требует основательной доработки.

Но уже можно купить органические пакеты из крахмала в Украине. Только нужно понимать, что это не идеальная биомасса и не размокающая при первом дожде бумага, а просто один из видов пластика. Кстати, не стоит воспринимать бумагу как альтернативу полиэтилену. Целлюлозно-бумажная промышленность наносит колоссальный вред окружающей среде, о чем давно и безуспешно трубят на каждом углу экологи.

Биополимеры из возобновляемых природных ресурсов – модный мировой тренд. Что они собой представляют, где находятся или из чего их можно произвести? Существуют различные технологии, в том числе созданные с помощью генной инженерии. Например, биопластик можно получить из соевого белка или растительных масел, производить с помощью бактерий. Но наиболее перспективным оказалось производство биоразлагаемых полимеров (полилактидов) из кукурузы.

PLA в чистом виде – прозрачный, водостойкий, с красивым глянцем, но слишком хрупкий, жесткий и не термостойкий материал (не выдерживает температуру более 50-55°C и начинает деформироваться). Однако его можно модифицировать с помощью различных пластификаторов. Например, введение добавки Eastar Bio (производит компания Novamont) увеличивает его вязкость, упругость и гибкость. Эта добавка используется в производство эко пакетов во всем мире.

Многие компании внедряют собственные технологии и производят сырье, из которого можно делать упаковку, пакеты биоразлагаемые, пластиковую тару. Например, BASF (Германия) создала и запатентовала инновационный пластик Ecovio, который почти на половину состоит из кукурузной PLA. Правда, в нем содержится и продукт нефтехимии Ecoflex, также ноу-хау корпорации BASF.

Ведущий мировой производитель биопластиков из растительных полимеров, компания Компания NatureWorks, изготавливает INGEO PLA для биоразлагаемых пленок и термоупаковки, получаемых методом экструзии.

Американская компания Cargill Inc. производит полилактид и очень прочный биопластик Eco-Pla. Mitsui Toatsu (Япония) внедрила тенологию одностадийной модификации полилактида и удешевила его себестоимость. Biotec GmbH предлагает композит на основе крахмала в виде компостируемой биомассы (гранулы, пеноматериалы, литьевой биопласт) для изготовления мягкой упаковки, сельскохозяйственной пленки, жесткой тары и других продуктов.

Однако известно, что производители мягкой упаковки из ПЛА немного лукавят. По причине недостаточной термической стойкости, низких барьерных характеристик по отношению к кислороду (по сравнению с ПЭТ они ниже примерно в 10 раз) и высокого коэффициента диффузии СО2 нельзя сделать мягкую упаковку из чистого PLA, которая к тому же сможет контактировать с влагой и подойдет для замороженных продуктов. ПЛА приходится модифицировать и дополнительно вводить в состав композита добавки для повышения теплостойкости, устойчивости к кислороду.

Для примера можно рассмотреть содержание биоматериалов в продуктах компании Biotec GmbH (информация с официального сайта компании):

Бизнесмен из Китая Фрэнсис Чой Чи-Мин, владелец компании Early Light International, заработавший свое состояние на изготовлении игрушек, теперь одержим идеей производства органического пластика из кукурузы и картофеля. Как пишет журнал Forbes, китаец создал совместно с одним из американских производителей эко пластмасс империю по производству биопластиков NuPlastiQ.

В интервью Фрэнсис Чой сказал: «Это станет для нас большим бизнесом. Материал NuPlastiQ можно использовать для изготовления мягкой упаковки, можно сплавить с обычным пластиком для создания экологически чистых вещей, например, детских игрушек. В ближайшем будущем миру понадобится биопластик».

Мы тоже ничуть не хуже китайцев, ведь экструдер на самом деле одинаково перерабатывает любое сырье и производит из него как пластик, так и биопластик. Но у биопакетов из природного сырья в Украине есть совсем другие проблемы, которые нам пока не удается решить.

Пакет тип майка из кукурузного крахмала

Производить пакеты из полиэтилена – дело не хитрое. Нужно взять природный газ или нефтепродукт, получить мономер и сделать готовое изделие. Куда интереснее поработать с крахмалом – именно он является самым популярным биоразлагаемым сырьем.

Конечно, чистый крахмал не годится для изготовления пленки, потому что он очень хрупкий и непластичный. Но если в него добавить пластификаторы (например, сорбитол, глицерин, полимеры молочной кислоты), то можно будет сделать пленку неплохого качества. Причем можно использовать крахмал в качестве наполнителя, а можно его модифицировать физическими, химическими и ферментативными (биохимическими) методами.

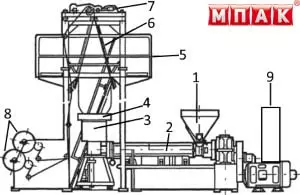

Пакеты из крахмала можно делать на том же оборудовании, что и обычные. Весь процесс производства проходит в трех цехах.

В экструдерном цеху установлены экструдеры, в которых из гранул сырья, пигментов и различных добавок формуют заготовку. Так как крахмал по свойствам уступает синтетическому этилену, то производителю приходится более тщательно подбирать состав смеси и использовать различные добавки.

Для производства рукава компоненты засыпают в бункер, нагревают, подвергают пластификации. А затем выдувают подготовленную вязкотекучую смесь через формовочную головку и получают тонкостенную цилиндрическую заготовку. Затем ее вытягивают методом пневматического растяжения (подают внутрь трубы сжатый воздух под давлением) до нужного диаметра, охлаждают, складывают с помощью направляющих раздвижных щек. Принудительное охлаждение позволяет избежать слипания рукава при сжатии специальными валками и сматывании в бобины или рулоны.

Еще один этап производства – активация пленки, то есть обработка коронным разрядом. Этот этап позволяет изменить поверхностный микрослой для повышения смачиваемости и улучшения адгезионных характеристик полотна, предназначенного для дальнейшего нанесения рисунка.

Если говорить проще, то после обработки коронным разрядом изменяется поверхностная структура пленки – она становится микропористой и шероховатой. Попавшая в эти микропоры краска как бы становится частью структуры поверхности, поэтому не смазывается и не вытирается.

Схема экструдера:

В цеху флексопечати на заготовки наносится изображение методом флексографии. Это метод высокой прямой ротационной печати, при котором краска непрерывно наносится на клише, а с него – переносится на запечатываемую поверхность. Клише (флексоформа) изготавливается из тонкого светочувствительного полимера и представляет собой пластину с выпуклыми и пробельными элементами.

Флексографическая машина конструктивно представляет собой станок с тремя валами:

6-ти цветная планетарная флексографическая машина

Схема планетарной печатной машины:

Каждый цвет переносится отдельными валами. То есть сначала наносится, например, желтая краска, на следующем этапе – синяя и т.д. Для двухцветой печати на одной стороне пленки понадобится 2 флексоформы, для печати с цветностью 2+2 понадобится 4 клише.

Флексоформы изготавливаются для каждого заказчика индивидуально после утверждения макета. Но использовать их можно многократно в течение 3-5 лет. Поэтому для заказа второй партии пакетов уже не нужно изготавливать клише – оно хранится при строго определенных условия у производителя пакетов.

Почему мы в самом начале заговорили об искусстве? Дизайн бытовых вещей по классификации – такая же полноправная форма искусства, как фотография и анимация. Поэтому качественная печать действительно положительно влияет на вкус потребителя и долго радует глаз. А еще она решает маркетинговые задачи. Причем справляется с этой задачей великолепно.

Это заключительный этап производства. Конструкция пакетоделательной машины зависит от типа пакета: майка, банан, петля.

Принцип работы пакетоделательной машины:

Как видим, проблем достаточно. Но это не тупик. Просто нужна смена парадигм, то есть выход нужно искать с другой стороны.

Если мы пока не можем решить проблемы, связанные с энергозатратностью и сложностью утилизации упаковки из полисахаридов, значит, нужно вводить в обычный полиэтилен добавки для инициации и ускорения его распада. Такие технологии снижают себестоимость производства, не оказывают существенного влияния на состояние экологии, сохраняют все желаемые свойства полимера и обеспечивают его быстрое биоразложение.

Биодеградируемые полимеры (англ. biodegradable polymers) или биоразлагаемые полимеры - это материалы, у которых можно регулировать срок эксплуатации, они самопроизвольно разрушающиеся в результате естественных химических и микробиологических процессов.

Хорошоие результаты по совокупности затрат и результата показывают композиты с оксо-биоразлагаемыми добавками. Например, d2w вводится в количестве 1-2%, не требует изменения технологических режимов, не влияет на свойства готового продукта, не повышает его токсичность. Производителем добавки d2w является компания Symphony Environmental Technologies plc, Великобритания.

Сырьем для производства эко-пакетов являются: полиэтилен HDPE или LDPE, оксо-биоразлагаемая добавка d2w (в количестве 1-2%), суперконцентраты для окрашивания пленки, а также стабилизаторы.

Сравнение биологических полимеров растительного происхождения с полиэтиленом LDPE, HDPE с применением оксо-биоразлагаемой добавки

Параметры для сравнения | Полимеры из растительного сырья (кукурузы) | Полиэтилен с оксо-биодобавками |

Энергозатраты на производство | Больше (в 40 раз) | Меньше |

Себестоимость продукции | Больше (в 3-10 раз) | Меньше |

Зависимость от нефтехимического сырья | Меньше | Больше |

Вред готового продукта для экологии | Меньше | Больше |

Срок деградации (разложения) | От 6 месяцев | Около 2-3 лет |

Необходимость в создании особых условий компостирования | Да | Нет |

Возможность вторичной переработки | Нет | Да |

Быстрая биодеструкция без специальных условий (разложение брошенного на природе кулька) | Нет | Да |

Содержание биоматериалов в композите | От 30%, остальное – углеводороды, то есть те же углеводороды нефти | 0% |

Долговечность продукта в течение периода эксплуатации и возможность контроля сроков разложения | Долговечность не гарантированная (продукт может стать хрупким, непрочным), срок разложения нельзя контролировать | Долговечность гарантированная, срок разложения можно контролировать |

Как видим, у каждого из вариантов есть свои плюсы и минусы. Красивую картинку легко нарисовать, но насколько она будет соответствовать действительности?

Пакет с прорубной ручкой (банан) из кукурузного крахмала

МПАК производит биологически деградирующие эко пакеты, которые имеют все необходимые потребительские свойства (простота применения, низкая цена, удобство, качество, грузоподъемность, долговечность), удовлетворяют требованиям наших клиентов (прочность, внешний вид, форм-фактор, стоимость), соответствуют экологическим нормам.

Разработаем индивидуально для вас макет, подберем состав сырья, изготовим упаковку и бесплатно доставим ее в Киев, Харьков, Днепр, Одессу, Львов и другие города.

Сотрудничество с украинским производителем – преимущество вашего бизнеса,

гарантия успешного развития и процветания компании!