Щодня ми використовуємо поліетиленові пакети. Збираючись до супермаркету або на ринок за продуктами, беремо з собою про всяк випадок самі місткі і міцні, на роботу або у гості — красиві, на семінар або на виставку — презентабельні. І розуміємо як вони потрібні тільки коли їх не виявляється під рукою. Тому що пакети поліетиленові є показником культури побуту, із зростанням рівня якої ми можемо собі дозволити не замислюватися про те, в що покласти покупки, як не забруднити сумку овочами, як відокремити продукти від побутової хімії, щоб донести додому з магазину.

Кольорові і прозорі майки і банани давно прижилися в побуті, на виробництві, у сфері маркетингу і реклами. У них фасують продукти харчування, захищаючи від вологи і пилу, переносять ручну поклажу, пакують вантажі для перевезення. Це сама універсальна тара, в яку можна покласти практично все. Тому замовники повинні знати основні маркетингові, технологічні і функціональні тонкощі, щоб замовити виготовлення пакетів.

Прорахувати вартість поліетиленових пакетів з логотипом можна перейшовши за посиланням тут.Одно з найважливіших достоїнств сучасного поліетиленового кулька — це його міцність. У майку «для магазинних потреб» можна завантажити 10-13 кг продуктів, в кульок, виготовлений по спецзамовленню, можна без побоювання покласти автомобільний акумулятор або штук 15 цегли.

Багато замовників думають, що міцність готового виробу залежить тільки від товщини плівки. І коли приходять на виробництво поліетиленових пакетів, то просять виготовити майку або петлю «потовще і поміцніше». Проте це не зовсім правильно. Також важливий материіал, який використовується. Яка сировина йде на виготовлення пакетів?

Гранули поліетилену

На даний момент для них найчастіше використовують 2 еко сировини, яка розкладаються через 2-3 роки або раніше, залежно від складу сировинної суміші.

:

Виготовляється із звичайного ПЕ із застосуванням оксо - біорозкладної домішки, наприклад, D2W в кількості 1% або аналогів. Завдяки цим домішкам відбувається деградація полімерної упаковки на дрібні частинки. Така упаковка заборонена в Україні з 10.03.2022 р.

Пакет з петлевою ручкою

Це одно з найцікавіших напрямів створення біодоступної упаковки. Сировиною для крохмалю може бути картопля, кукурудза, бобові, буряк та ін. З крохмалистих с/х культур витягають полісахариди, які шляхом ферментації перетворюють на мономер для подальшої полімеризації. Біоетилен не використовують в чистому вигляді, а змішують з ПЕ, який отримується з етилену. В результаті виходить біодоступний матеріал, який після використання швидко розкладається.

Пакет з прорубною ручкою з сировини на основі крохмалю кукурудзи

Еко-тренды зараз на піку популярності. Тому багато компаній активно «озеленюють» свій імідж і переходять на упаковку з крохмалю.

До складу поліетиленового пакету можна додати різні модифікатори, які зроблять еластичний матеріал міцнішим на розрив, збільшать морозостійкість пластика або його стійкість до ультрафіолету.

Товщина плівки теж має значення. Вантажопідйомність майки з ПНТ:

Щоб дізнатися про те, як роблять пакети, треба заглянути в підручник хімії. Поліетилен роблять з етилену, який є продуктом нафтопереробки. Етилен - низькомолекулярна речовина, тобто мономер з «малими молекулами», який в процесі полімеризації утворює полімер. Для отримання різних марок ПЕ з необхідними фізико-хімічними характеристиками (міцного на розрив, еластичного) при виробництві додають різні каталізатори.

Виробники пакетів закуповують готові безбарвні гранули, з них роблять плівку або заготівлі у вигляді рукава і напіврукава. Первинна сировина йде на харчову упаковку, вторинна - на мішки для сміття і інших технічних потреб.

Це устаткування, в якому відбувається нагрів, пластифікація, потім гомогенізація і пластикація розплаву. Пластифікація і пластикація - два різні процеси. У першому випадку йдеться про додавання до ПЕ пластифікатора для еластичності. У другому - про хімічне перетворення полімеру для надання суміші пластичності і однорідності. Останній етап - продавлювання розчину через голівку екструдера (є щілиною, отвором) для перетворення його на погонажное виріб. Екструдери бувають видувними (для виробництва рукава) і плоскощілинніми (для отримання плівки у вигляді полотна).

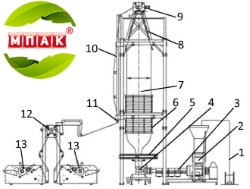

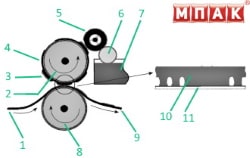

Тришаровий екструдер для виготовлення рукавних плівок

Схема екструдера:

Схема екструдера для виробництва плівок ПВТ

Технологічна схема екструдера:

Картинка роздування плівки у вигляді рукава на екструдері

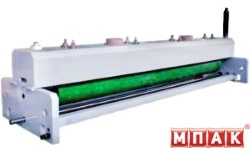

Апарат для обробки поверхні плівки коронним розрядом, тобто активації. Ця операція покращує «змочуваність» плівки фарбою, збільшуючи її поверхневу енергію. Простіше кажучи, після обробки коронним розрядом фарба не збирається в краплі на поверхні плівки, а наноситься рівномірно і «вбирається», а потім надійно утримується протягом всього часу експлуатації упаковки. За допомогою цього устаткування виготовляють майки і банани, активовані під шовкографію і фотодрук.

Облаштування обробки коронарним розрядом, що складається з високовольтного трансформатора, генератора, головного електроду і контрелектроду

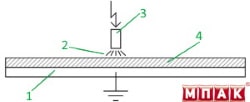

Схема станції коронації:

Бувають ярусного, планетарного і секційного типу. Конструктивно відрізняються компонуванням друкарських вузлів. У машинах ярусного типу вони розташовані один над одним (тобто ярусами) і кожен вузол має окремий друкарський циліндр. У планетарних друкарських машинах усі друкарські вузли згруповані навколо одного циліндра. Така конструкція дозволяє друкувати навіть на найтоншому полотні, не розтягуючи його. Але за один цикл можна нанести малюнок тільки на одну сторону плівки. У секційних машинах друкарські вузли розташовані послідовно, тобто лінійно.

Чотириколірна флексографічна машина ярусного типу

Схема машини:

Технологічна схема 4-х кольорової флексографічної машини ярусного типу

Схема флексомашини:

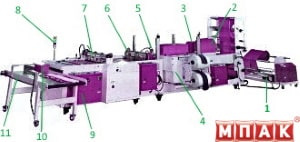

Вони розмотують рукав, зварюють шви термозварювальним ножем, вирубують або приварюють ручки, складають в стопку вже готову продукцію. Існують машини для виготовлення майки, петлі і банана. Перші і другі вирубують ручку, треті - приварюють.

Пакеторобна машина для виготовлення пакетів з прорубною посиленою ручкою

Схема пакеторобної машини:

Технологічна схема роботи друкарського пристрою на флескомашині

Схема друкарського пристрою:

Процес виготовлення фотополімерного кліше розпочинається із створення макету. Замовник може самостійно розробити дизайн: логотип, малюнок, текст. А ось макетом повинен займатися професійний дизайнер упаковки. У цій справі багато тонкощів: треба врахувати розтиск точок растру, правильно зробити обриви і затягування на переходах кольорів, передати півтони, не забути про важливий для флексодруку треппінгу. Потрібно правильно підібрати матеріали макетів і врахувати, що вони зазвичай не вбирають фарбу. Тому чим менше її витрата в заливках і тінях - тим передбачуваніший результат. Готові макети потім передаються для виготовлення фотополімерних кліше.

Якісні флексоформи можна використати багаторазово (до 5 років) за умови дотримання умов їх зберігання. Фотополімерні плівки треба зберігати мало не в стерильній чистоті при певній температурі і у відповідному світловому режимі. Виробник рідко віддає кліше замовникові. Тому що після подорожі на склад і зберігання в звичайній шафі ніжна фотополімерна флексоформа може стати непридатною для друку наступного замволення. Її знову доведеться робити. А це досить великі додаткові витрати.

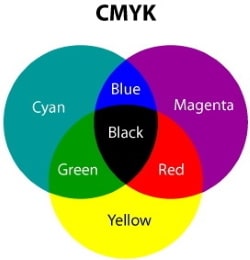

«Ми хочемо отримати ідеальний корпоративний колір», — говорить замовник іміджевого друку на пакетах. «Наш бренд запускає кампанію «Зустрічайте в новій упаковці», для якої дуже важливе попадання в колір», — вимагає рекламник-маркетолог. І з цим не посперечаєшся! Кольори дійсно важливіші за креативний дизайн зображення, металізації або тиснення. Які існують колірні моделі? Як вони працюють? Чим відрізняються?

У колористиці і поліграфії існують різні колірні моделі. Тому якщо замовник хоче надати для друку на пакетах готовий макет, то його попросять прислати файл у форматі CMYK або, навпаки, замінити кольори на «Pantone C». Це і є загальноприйняті колірні моделі (точніше, деякі з них).

На таких принципах ділення світла по колірній моделі RGB заснована, наприклад, робота монітора або телевізора. Якщо описувати технологію грубо, то будь-який колір на екрані складається з величезної кількості різноколірних точок-лампочок, які світять з різною інтенсивністю. І за рахунок яскравіших синіх лампочок ми бачимо небо, зелених — листя, жовтих — пісок.

У поліграфії все складніше, оскільки фарби на друці не горять, як лампочки, тобто не випромінюють світло. Тут на допомогу приходять колірні моделі CMYK і «Pantone C», працюючі за іншим принципом.

Для флексографічної, офсетної, шелкографічної і інших видів друку часто використовують колірну модель CMYK. Її називають тріадою, але насправді вона складається з чотирьох кольорів: блакитного, жовтого, пурпурного і чорного. Колір друкарських фарб тріади залежить від поєднання спектральних характеристик, кількості і способу нанесення пігментів, а також від властивостей поліетилену для друку і моделі конкретної друкарської машини.

Як працює цей принцип? Перед друком зображення раструють, тобто розбивають його на дрібні сегменти (растрову сітку). Кожен з осередків заливається суцільним кольором: плашку заповнюють точками під різними кутами кожним з чотирьох кольорів CMYK. Самі точки дуже дрібні і відстань між ними зовсім маленька, тому вони зливаються в єдину колірну пляму. І наше око бачить певний колір, а не окремі точки.

Тріада друкарських фарб (CMYK) ідеально підходить для друку з великою кількістю кольорів і відтінків (так створюється фотографічне зображення). Але є у цього методу і недолік: при друці декількох тиражів відтінки можуть відрізнятися. Наприклад, колір може вийти блідішим або насиченим, рожевий може стати пудровим, а синьо-ліловий — помірним пурпурним.

Американська колірна модель «Пантон» — це стандартизована система підбору кольору для друку, в якому використовуються готові сумішеві кольори. Кожному кольору в каталозі відповідає плашка-зразок (чи плівка) з певним номером. Щоб отримати потрібний відтінок, кольори змішуються по написаній тут же формулі.

Для кожного виду друку існує окремий каталог зразків кольорів Pantone. Тобто існує каталог (віяло з плашками-зразками) для флексографічного друку на поліетиленовій плівці. Окремий каталог — для металізованих фарб типу бронзи і срібла.

Pantone — точніша колірна модель, яка не так сильно залежить від характеристик поліетилену, на який наноситься друк, пігментів і флексодрукарської машини. Якщо необхідно добитися стовідсоткового попадання в колір, то краще використати цифрову розкладку для плівок «Pantone C». У палітрі готової бібліотеки вже є базові кольори, які можна використати для друку пакетів з логотипом і символікою, брендованих пакетів, для яких важливе точне попадання в корпоративний колір і відтінок. У цій колірній моделі (у друку пантонами) можна також використати додаткові складені складні кольори: яскраво-жовтий, вогняно-червоний, насичений апельсиновий та ін.

Якщо замовник хоче самостійно підготувати макет для друку в «Пантон», то він повинен розуміти, що це складна і трудомістка робота. Автоматичний кольороподіл в Photoshop можливо лише в CMYK. Для «Пантон» кольороподіл доведеться виконувати вручну поетапно, замінюючи кольори на сумішеві фарби «Pantone C», окремо працюючи з ефектами і тінями (вони можуть бути композитними). Якщо допустити помилку, то результат не відповідатиме очікуванню. Наприклад, якщо чорний помилково проявиться в 3-4 каналах, то у результаті замість повноцінного насиченого Black можна отримати блідо-сіру пляму. Це означає, що дизайнер забув відключити шари, які відійшли до Pantone, і вони наклалися на тріаду.

Не можна сказати, що якийсь метод кращий, а якийсь гірший, тому що все залежить від конкретного завдання: від дизайну пакету, тиражу, властивостей поліетилену.

Тріада CMYK імітує при друці потрібний колір шляхом накладення чотирьох основних растрів. Тут можна контролювати і коригувати кольори (при достатньому досвіді і професіоналізмі).

Колір CMYK заздалегідь «замішується» по формулі, а потім поступає в друкарську машину. Він дозволяє ідеально потрапити в колір при друці декількох тиражів. Але красива картинка на папері може виглядати зовсім інакше після друку на плівці, тому що тут важливий матеріал, на який наноситься друк, післядрукарська обробка, освітленість при перегляді зображення, кута, під яким дивляться на відбиток.

Тому у кожному конкретному випадку треба порадитися з дизайнером. Можливо, у вашому випадку краще буде застосувати обидві колірні моделі. Чи доведеться домагатися потрібного ефекту використанням CMYK з накладенням «Пантон».

Дістала свою назву за форму ручок, схожих на одяг. Використовується в супермаркетах і на ринках. Виготовляється переважно з ПНТ. Її перевага: велика місткість за рахунок бічних фальцев, завидна вантажопідйомність і низька ціна. Дуже популярна майка з логотипом: назвою бренду або, наприклад, рекламою продукції.

Добре впізнанний по овальній прорубній ручці. Зазвичай виготовляється з ПВТ або ПСТ. Це елегантніша і презентабельна тара, яку можна використати для продажу в торгових точках, для заходів, рекламних акцій. Прямокутне поле великого розміру робить банан хорошим рекламним носієм. Логотип на ньому набагато краще видно, чим на майці, оскільки пакет банан не «роздувається» від вмісту і не мнеться.

Найефектніший шопер, який також часто використовують для заходів і подарунків. Впізнанний по привареній ручці у формі петлі. Виготовляється зазвичай з ПВТ. Має хорошу вантажопідйомність (за рахунок посилення ручки верхнім підкоміром) і велику місткість (за рахунок донної складки). Це багаторазовий кульок, який при дбайливому зверненні може служити 2-4 тижні. Тому брендована петля - дуже вдалий рекламний носій.

Виробники поліетиленових пакетів з логотипом щільно співпрацюють з великими компаніями і регулярно виготовляють для них партії майок, бананів і петлі величезними тиражами.

Упаковка чудово справляється з наступними маркетинговими завданнями:

Брендовані пакети завжди чесно і сповна відпрацьовують витрати на їх виготовлення. Якщо ж реклама не спрацювала (чи віддача не виправдала надій), значить, були допущені помилки при замовленні продукції. Наприклад, маркетолог вирішив заощадити і замовив занадто маленьку партію, яка «розчинилася» серед реклами конкурентів. Чи якість банана і петлі була не на висоті із-за неправильно підібраної сировини. Чи виробник схалтурив і порушив технологію виготовлення.

Фірмові пакети апріорі повинні привертати увагу і викликати позитивні емоції, а не наганяти тугу. Проте яскравий колір може викликати не захват, а тривожність і занепокоєння. Таким чином наша підсвідомість сигналізує про небезпеку, згадуючи, наприклад, отруйно-червоний мухомор в живій природі.

Тому при виборі корпоративних кольорів маркетологи повинні враховувати потреби, пристрасті і світогляд своєї потенційної аудиторії. Ідеальний варіант колірної палітри бренду — це якийсь «колір мрії» клієнта або покупця. Як його вибрати?

Упаковка продуктів повинна налаштовувати на «смачно-солодкий» або «очікувано-гострий» лад. Якщо ж ваш бренд не має нічого спільного з шоколадом, соусами або ковбасою, то можна відштовхуватися від запахів. Червоний асоціюється у нас з ягодами або трояндами, синій - із зимовою свіжістю, коричневий - з кавою і коньяком.

І. В. Гете в роботі «До вчення про колір. Хроматика» жовтий і помаранчевий називає кольорами «позитивної сторони», що викликають бадьорість, активність, бажання діяти. А синій, бузковий і фіолетовий — кольорами «негативної сторони», що навівають тугу і викликають занепокоєння.

Це не означає, що треба забути про існування синього кольору. Але при виборі колірної палітри варто заглибитися в цю тему і правильно підібрати поєднання.

Періодично ми чуємо, як співають дифірамби паперовій упаковці, забуваючи про зворотний бік медалі. Але давно доведено, що відмова від поліетиленової тари принесе нам значно більше шкоди, ніж користі.

Якщо ми охоронятимемо природу за принципом «з очей геть - з серця геть», то заміна пластика на папір виглядатиме дуже навіть привабливою. Якщо ж станемо враховувати усі чинники, то зрозуміємо, що треба вирішувати проблему переробки, а не бездумно вирубувати жалюгідні залишки лісів. Проблема збитку довкіллю від пластика штучно роздута. Якщо ми навчимося збирати і переробляти поліетилен, то вирішимо питання пластикових відходів. Яких, до речі, в загальному об'ємі ТБО усього 8-12% (з урахуванням пляшок, твердої упаковки, одноразового посуду і іншого пластика), тоді як паперу і картону - більше третини.

Співпрацюйте з українським виробником, купуйте українське і будьте завжди попереду конкурентів!